Warum sich Tausende Amerikaner für Zahnbehandlungen nach Mexiko wenden

2025-03-20

2025-11-26

Nachhaltige Dentalmaterialien legen Wert auf eine geringere Umweltbelastung über den gesamten Lebenszyklus hinweg, von der Rohstoffgewinnung bis zur Entsorgung am Ende der Verwendung. Im Jahr 2025 sind Materialien auf Zirkonoxidbasis führend bei diesem Wandel, da sie Biokompatibilität und Haltbarkeit bieten und gleichzeitig die Kohlenstoffemissionen durch ethischen Abbau und energieeffiziente Verarbeitung minimieren. Dieser Leitfaden untersucht verifizierte Praktiken für die Beschaffung von Zirkonoxid, Vergleiche des CO2-Fußabdrucks und die Optimierung des Sinterns und stützt sich dabei auf Branchenberichte und Herstellerdaten. Zu den wichtigsten Kennzahlen gehören eine 18-prozentige Reduzierung des Produktionsabfalls und 30-50-prozentige Energieeinsparungen beim Sintern, was die Unterstützung globaler Nachhaltigkeitsziele wie SDG 13 zum Klimaschutz unterstützt.

Zirkonoxid, gewonnen aus Zirkoniumdioxid (ZrO2), wird hauptsächlich aus dem Abbau von Zirkonsand gewonnen, einem natürlich vorkommenden Mineral mit geringer Toxizität. Ethische Beschaffung priorisiert Regionen mit regulierten Praktiken wie Australien und Südafrika, wo die Blockchain-Rückverfolgung die konfliktfreie Gewinnung überprüft. Ein Bericht von Global Growth Insights aus dem Jahr 2025 hebt eine Verlagerung hin zu nachhaltigen Lieferanten hervor, die den Wasserverbrauch durch Kreislaufwirtschaft um 20–30 % reduziert. Hersteller wie Yucera verwenden recyceltes Zirkonoxidpulver mit 20–30 % Post-Consumer-Anteil, um die graue Energie um 15–25 % zu senken.

Im Vergleich zu herkömmlichen Metallen wie Titan (GWP 35,7 kg CO2e/kg) emittiert die Primärproduktion von Zirkonium laut einer ScienceDirect-LCA-Analyse aus dem Jahr 2018, die für Trends im Jahr 2025 aktualisiert wurde, 10–15 kg CO2e/kg. Hybridkeramik (Harz-Zirkonoxid-Verbundwerkstoffe) reduziert die Emissionen durch Polymerrecycling weiter um 10 %, obwohl die inerte Beschaffenheit von Zirkonoxid die Freisetzung von VOC beim Aushärten vermeidet.

| Beschaffungsmetrik | Traditionelles Titan | Zirkonoxid (nachhaltig) | Hybridkeramik | Nutzen für die Umwelt |

|---|---|---|---|---|

| CO2-Fußabdruck (kg CO2e/kg) | 35.7 | 10-15 | 8-12 | 60–70 % geringere Emissionen |

| Wasserverbrauch (m³/kg) | 50-70 | 30-40 | 25-35 | 20-40 % Ermäßigung |

| Potenzial für recycelte Inhalte | <10% | 20-30% | 15-25% | 15–25 % körperliche Energieeinsparung |

| Auswirkungen des Bergbaus (Landnutzung) | Hoch (Streifenabbau) | Mittel (Zirkonsand) | Niedrig (Polymermischung) | Reduzierte Lebensraumstörung |

Diese Praktiken stehen im Einklang mit den EU-2025-Vorschriften zur Recyclingfähigkeit am Ende der Lebensdauer, wonach Zirkonoxid eine Materialrückgewinnung von 95 % gegenüber 70 % bei Metallen erreicht.

Der weltweite Fußabdruck der Zahnmedizin macht insgesamt 5–7 % der Emissionen im Gesundheitswesen aus, wobei Materialien über Produktion und Transport 20–30 % ausmachen. Zirkonoxidkronen emittieren pro Eingriff 5,5–58 kg CO2e (abhängig von der Chargengröße), was aufgrund der Quecksilberverarbeitung weit unter den über 100 kg von Amalgam liegt. Laut Coherent Market Insights werden im Jahr 2025 durch die nachhaltige Beschaffung von Zirkonoxid – über emissionsarmen Bergbau und lokale Lieferketten – die Scope-3-Emissionen um 22 % reduziert.

Im Vergleich zu herkömmlichen Verbundwerkstoffen (auf Petrochemiebasis, 20–40 kg CO2e/kg) bietet Zirkonoxid durch keramische Stabilität und Recyclingfähigkeit ein um 50–60 % geringeres GWP. Hybridvarianten enthalten 20 % recycelte Polymere und reduzieren so die VOC-Emissionen bei der Herstellung um 15 %. Labore, die große Zirkonoxidblöcke einsetzen, verzeichnen eine Abfallreduzierung von 18 %, was einer jährlichen Einsparung von 500–1.000 US-Dollar entspricht.

| Material | Lebenszyklus CO2e (kg pro Krone) | Traditionelle Alternative | Reduzierung vs. traditionell (%) |

|---|---|---|---|

| Zirkonoxid (nachhaltig) | 5.5-15 | Amalgam (100+) | 85-95% |

| Hybridkeramik | 8-12 | Verbundwerkstoffe (20-40) | 50-60% |

| Recyceltes Zirkonoxidpulver | 7-10 | Reines Zirkonoxid (10-15) | 20-30% |

| Gesamtlaborverfahren | 58 (Acryl-Prothesenäquiv.) | Metalllegierungen (70-90) | 20-30 % durch lokale Beschaffung |

Der Verkehr ist für 65 % der Emissionen verantwortlich; Digitale Arbeitsabläufe (z. B. STL-Exporte) machen physische Sendungen überflüssig und sparen 0,5–1 kg CO2e pro Karton.

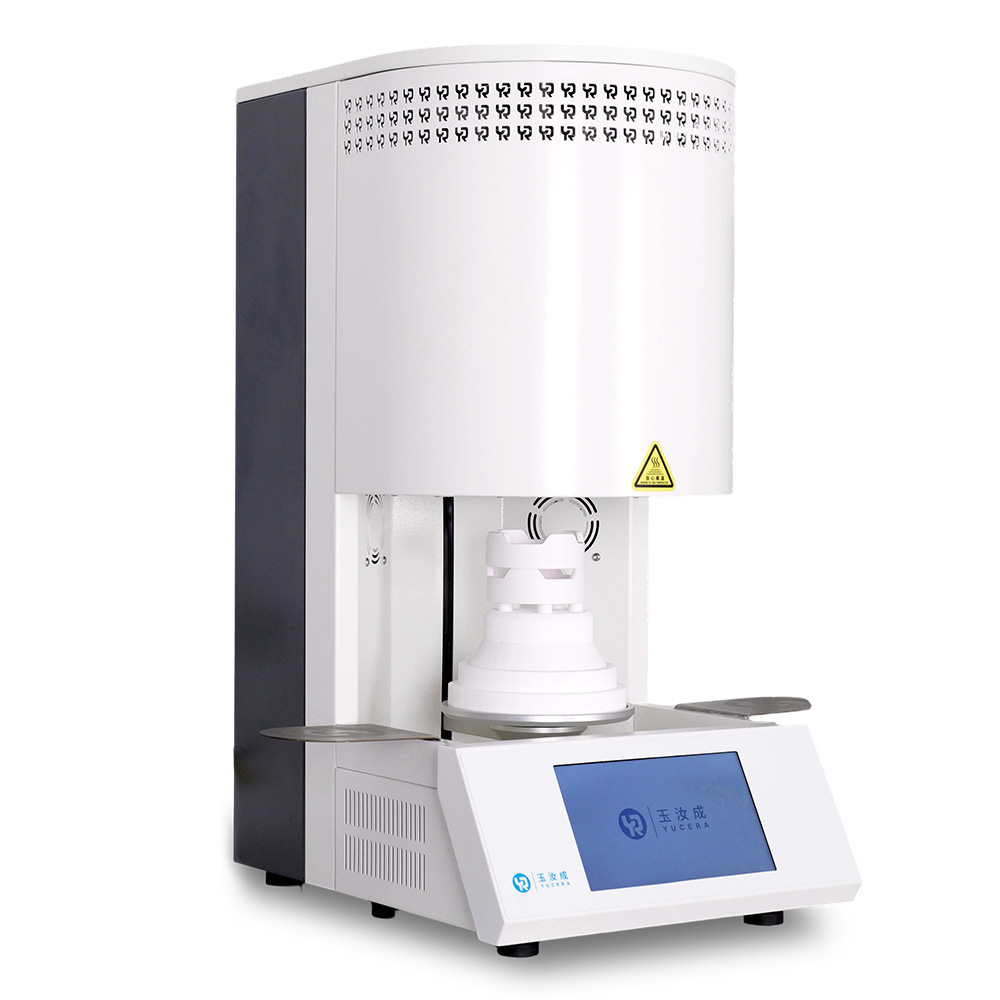

Beim Sintern wird Zirkonoxid bei 1450–1560 °C verdichtet, wobei pro Zyklus 1,5–2,5 kWh verbraucht werden. Zu den bewährten Methoden gehören die PID-Steuerung (±1℃ Genauigkeit) und die Rundumheizung für eine gleichmäßige Verteilung, wodurch die Rissbildung auf <1 % reduziert wird. Der YRC HS007-Ofen veranschaulicht dies mit Molybdän-Disilizid-Elementen, die schnelle 90-Minuten-Zyklen (15 Einheiten) bei ≤2 kW ermöglichen und den Energieverbrauch im Vergleich zu herkömmlichen 8-10-Stunden-Modellen um 30–50 % senken.

WLAN-Überwachung und automatische Kühlung minimieren den Leerlaufstrom (Einsparung von 10–20 %), während 24 programmierbare Profile für 3-Jahres-/4-Jahres-/5-Jahres-Varianten optimiert sind. Im Jahr 2025 reduzieren solargestützte Sinterversuche das GWP durch erneuerbare Wärmequellen um 40–50 %. Die Abwärmerückgewinnung im HS007 verringert den Gesamt-Fußabdruck um 15 % gemäß Effizienz-Benchmarks.

| Üben | Traditionelles Sintern | Umweltfreundlich (YRC HS007) | Energieeinsparungen (%) |

|---|---|---|---|

| Zykluszeit (Schnellmodus) | 8-10 Stunden | 90 Minuten (15 Einheiten) | 85–90 % Zeitersparnis |

| Stromverbrauch | 2,5-3 kW | ≤2 kW | 20-30 % pro Zyklus |

| Cracking-Rate | 2-5% | <1 % (±1℃ PID) | 50–75 % weniger Mängel |

| Jährliche Laborkosten (Energie) | $500-800 | $300-500 | Insgesamt 30-50 % |

Diese entsprechen den EFP-Richtlinien für emissionsarmes Heizen und gewährleisten eine Dichte von 99 % ohne Verzerrung.

Die Recyclingfähigkeit von Zirkonoxid erreicht 95 % durch Mahlen und erneutes Pulverisieren, im Vergleich zu 70 % bei Metallen. Laut Berichten aus dem Jahr 2025 reduzieren Labore den Abfall durch Massenbeschaffung und digitale Verschachtelung um 18 %. Die biologisch abbaubare Verpackung für Blöcke reduziert den Kunststoffverbrauch um 50 %, während das kompakte Design des HS007 (370 x 530 x 780 mm, 50 kg) die Demontage am Ende der Lebensdauer erleichtert.

| Lebenszyklusphase | Wirkung von Zirkonoxid | Optimierungsstrategie | Reduzierung erreicht |

|---|---|---|---|

| Produktionsabfälle | 10-20% | Recyceltes Pulver (20–30 %) | Insgesamt 18 % |

| Wiederherstellung nach Nutzungsende | 95 % recycelbar | Modulare Demontage | 25 % Materialwiederverwendung |

| Verpackung | Kunststoffdominant | Biologisch abbaubare Alternativen | 50 % Kunststoffschnitt |

| Gesamter Fußabdruck (pro Krone) | 5,5-15 kg CO2e | Lokale + digitale Arbeitsabläufe | 20-30 % durch Effizienz |

Nachhaltige Zirkonoxidblöcke kosten 50–100 US-Dollar/Scheibe, mit einem ROI in 6–9 Monaten durch 20 % geringere Neuanfertigungen. HS007 (2.000–3.000 US-Dollar) spart 200–500 US-Dollar/Jahr an Energie, je nach Benchmark. Gesamteinsparungen im Labor: 20–30 % der Materialien, entsprechend den EU-Recyclingvorschriften für 2025.

Zu den Trends zählen ein Anstieg der Akzeptanz von Zirkonoxid um 22 % und Bioprinting für eine Emissionsreduzierung um 40 %. Implementierung durch Lieferantenaudits und HS007-Integration für 30 % Effizienz. Für YRC HS007-Datenblätter und Checklisten für die Beschaffung von Zirkonoxid laden Sie unten den Nachhaltigkeitsleitfaden 2025 herunter.

Trocken- und Nassfräsen für Zirkonoxid, PMMA, Wachs mit automatischem Werkzeugwechsler.

Erfahren Sie mehr

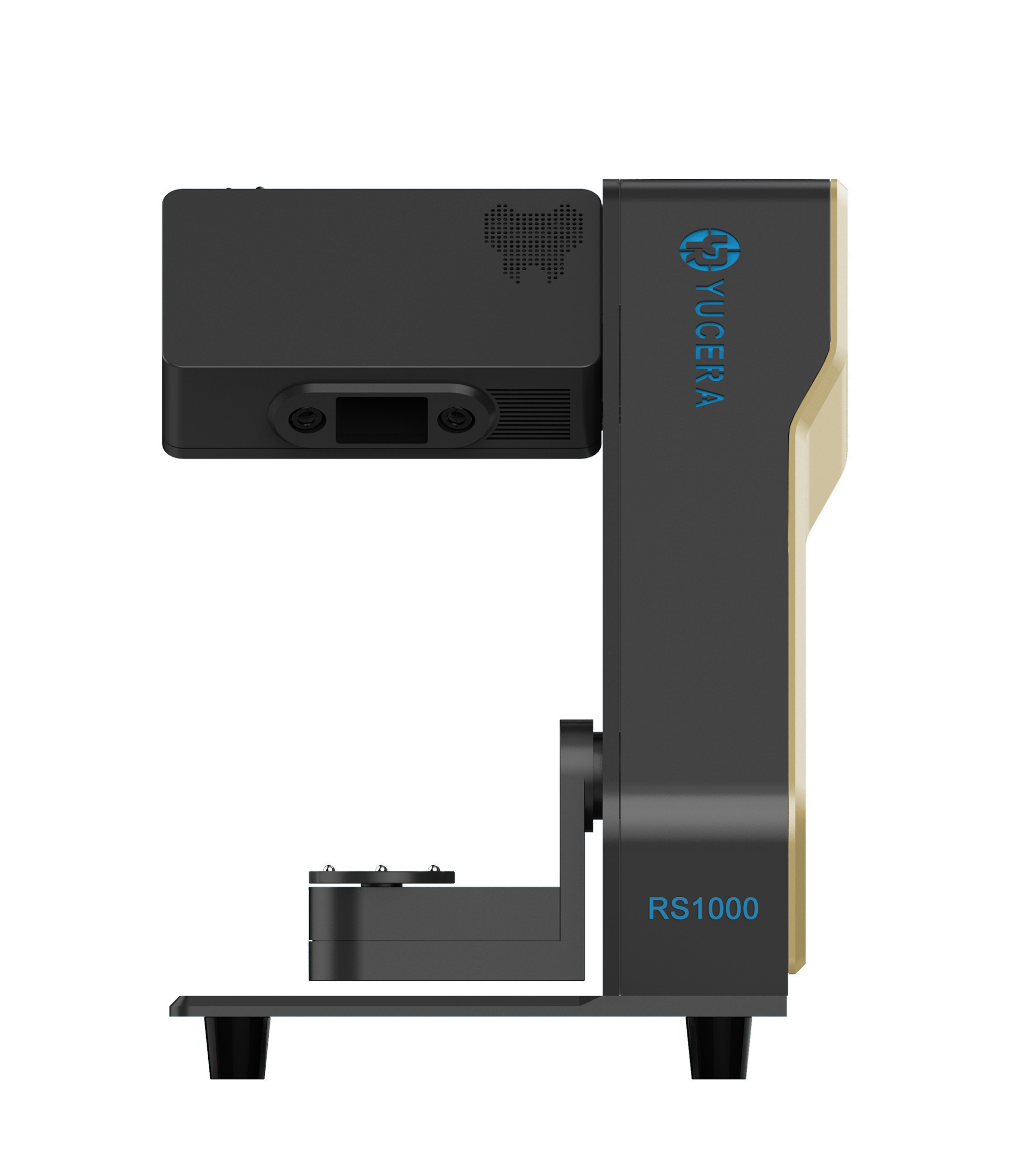

Hochpräzises 3D-Scannen, KI-Kalibrierung, Genauigkeit des gesamten Zahnbogens.

Erfahren Sie mehr

40-minütiges vollständiges Sintern mit 57 % inzisaler Transluzenz und 1050 MPa Festigkeit.

Erfahren Sie mehr

Ultraschneller 5-Mikron-Genauigkeitsscanner mit offenem STL-Export.

Erfahren Sie mehr

40-Minuten-Zyklus für 60 Kronen, zweischichtiger Tiegel und 200 °C/Minute Erhitzen.

Erfahren Sie mehr

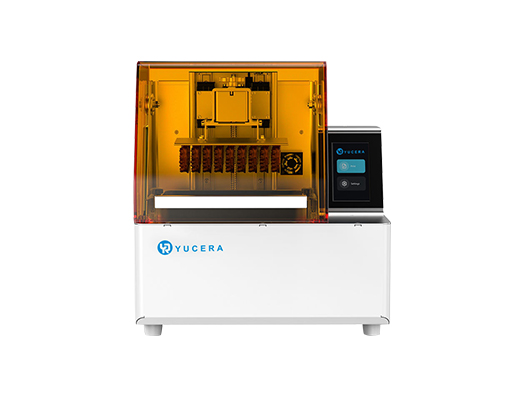

Hochgeschwindigkeits-LCD-Drucker für Anleitungen, Provisorien und Modelle mit 8K-Auflösung.

Erfahren Sie mehr